La progettazione di un seminario per impieghi pesanti richiede precisione, durata e sicurezza. Alla base, l'integrità strutturale dell'edificio si basa sulla selezione della destra colonne e travi in acciaio . Questi componenti devono resistere a carichi estremi, vibrazioni e sollecitazioni ambientali mantenendo prestazioni a lungo termine.

1. Comprendere i requisiti di carico

Inizia con un'analisi del carico approfondita.

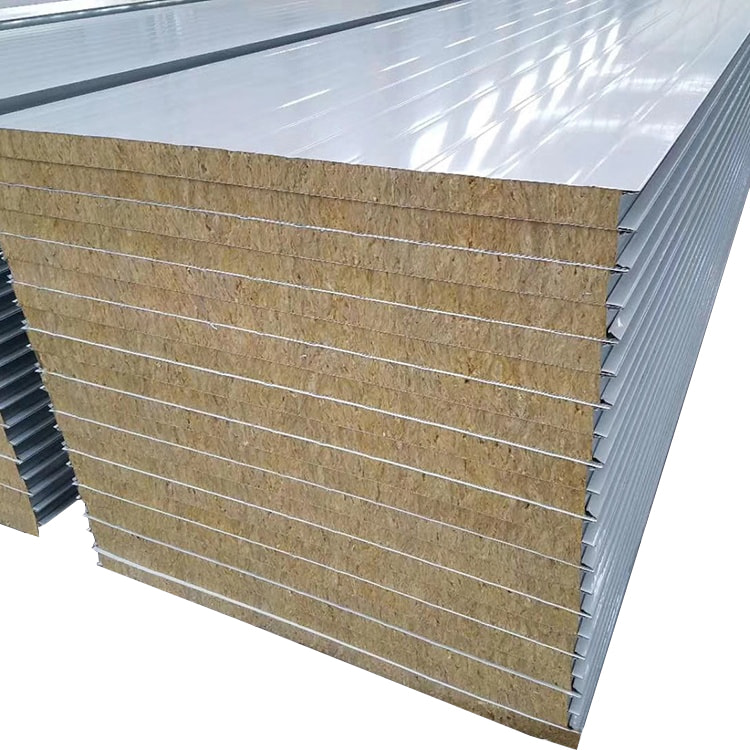

Carichi morti: calcola il peso delle strutture permanenti (tetto, pareti, attrezzatura).

Carichi vivi: spiegare forze dinamiche come macchinari in movimento, veicoli e materiali immagazzinati.

Carichi ambientali: fattore di vento, attività sismica e accumulo di neve basato su codici locali (ad esempio, ASCE 7, Eurocode).

Utilizzare il software di ingegneria strutturale (ad es. SAP2000, TEKLA) per modellare le forze e identificare i punti di stress critici. Le colonne e le travi devono superare le capacità di carico calcolate con un margine di sicurezza (in genere 1,5–2x per applicazioni industriali).

2. Scegli il giusto grado in acciaio

Le proprietà del materiale dettano le prestazioni.

ASTM A36: un acciaio al carbonio economico per carichi moderati. Responsabile del rendimento: 36.000 psi.

ASTM A992: acciaio ad alta resistenza e bassa lega con saldabilità superiore. Responsabile del rendimento: 50.000–65.000 psi: Ideale per un supporto per macchinari pesanti.

Acciai per agenti atmosferici (ad es. ASTM A588): per ambienti corrosivi; forma uno strato di ossido protettivo.

Rivedi le certificazioni del mulino per garantire la conformità agli standard del settore.

3. Ottimizza le forme trasversali

La geometria influisce sulla forza ed efficienza.

Travi H (flangia larga): alto momento di inerzia per la flessione della resistenza. Ideale per travi orizzontali a lungo termine.

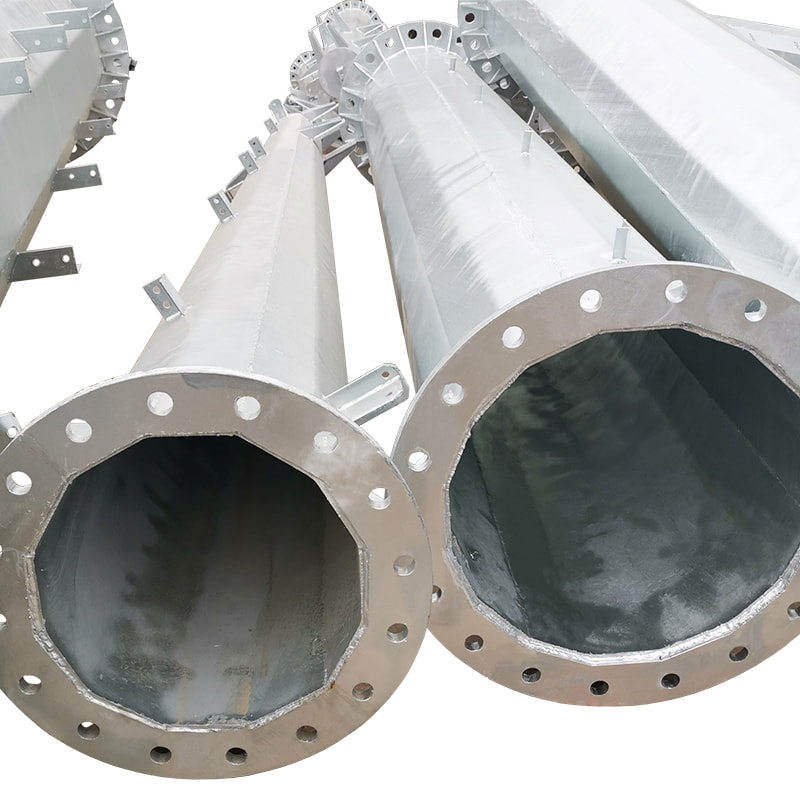

Colonne Box (HSS): sezioni strutturali cave forniscono stabilità torsionale per carichi verticali in seminari a più piani.

Sezioni costruite: piastre saldate personalizzate per carichi ultra pesanti (ad es. Crane Runways).

Evita i profili di sovrasegnamento: i profili di corrispondenza per caricare i percorsi identificati nell'analisi FEM (Metodo degli elementi finiti).

4. Valuta i sistemi di connessione

Le articolazioni sono potenziali punti di fallimento.

Collegamenti bullonati: installazione più veloce; Regolabile per le regolazioni del campo. Utilizzare bulloni ad alta resistenza (A325/A490) con pre-tensionamento.

Collegamenti saldati: giunti permanenti e rigidi per il massimo trasferimento di carico. Specificare saldature a pennetrazione completa per nodi critici.

Piatti di base e bulloni di ancoraggio: assicurarsi che le colonne siano ancorate in modo sicuro alle basi usando piastre di base stuccate.

Seguire le linee guida AISC (American Institute of Steel Construction) o EN 1993 (Eurocode 3) per la progettazione congiunta.

5. Porta la priorità alla corrosione e alla protezione antincendio

Estendere la durata di servizio con rivestimenti proattivi.

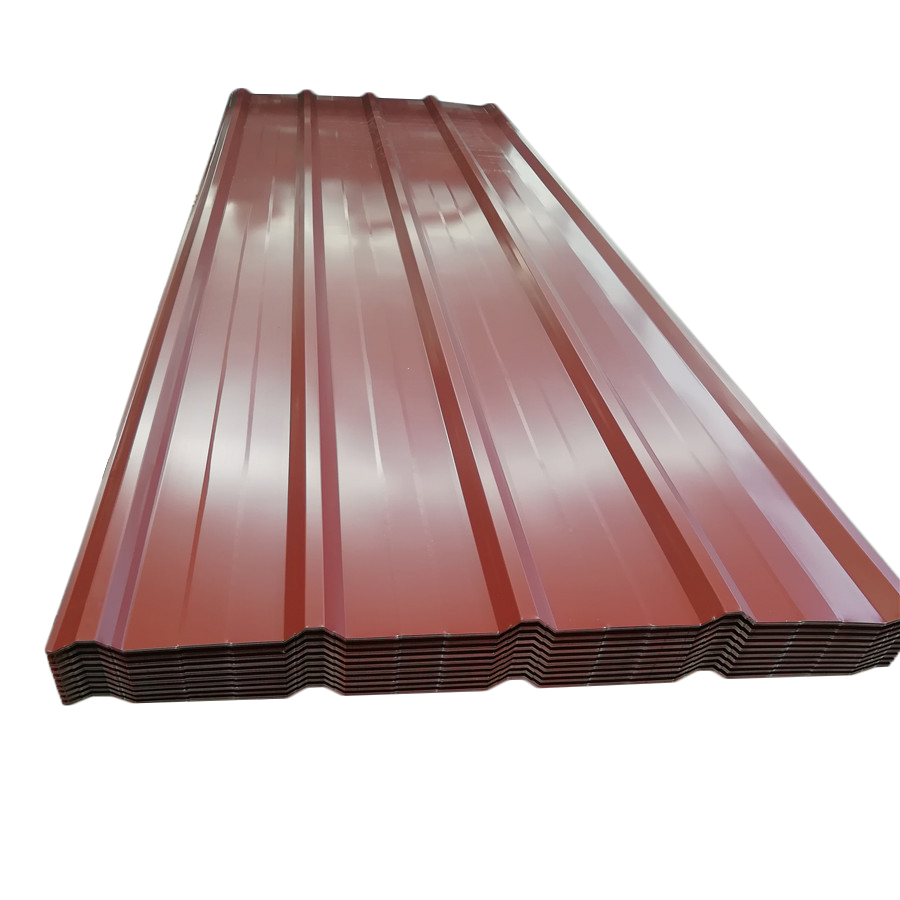

Galvanizzazione: la galvanizzazione a caldo aggiunge uno strato di zinco per la prevenzione della ruggine nelle aree umide o costiere.

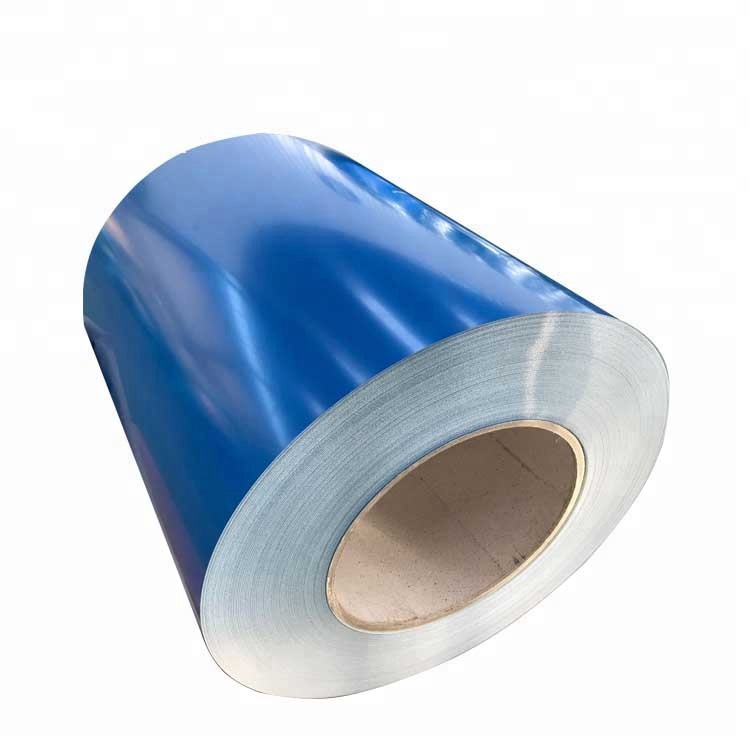

Paint epossidici/poliuretano: fornire resistenza chimica nei seminari con esposizione a oli o solventi.

Rivestimenti intumescenti: ignifugo per soddisfare le valutazioni del fuoco ASTM E119 (2-4 ore).

Ispezionare regolarmente rivestimenti e pianificare cicli di manutenzione.

6. Sfrutta l'ottimizzazione economica

Bilancia le prestazioni e il budget.

Dimensioni standard: utilizzare sezioni standard per ridurre i costi di fabbricazione.

Design modulare: prefabbricati assiemi per erezione in loco più rapida.

Analisi dei costi del ciclo di vita: fattore di manutenzione, efficienza energetica e potenziali esigenze di retrofitting.