Purlin in acciaio S - membri strutturali orizzontali che supportano le coperture e il rivestimento delle pareti in edifici industriali, commerciali e residenziali - sono fondamentali per il carico di distribuzione e stabilità strutturale. Tuttavia, la loro esposizione all'umidità, alle radiazioni UV, ai prodotti chimici industriali e alle fluttuazioni della temperatura rende la corrosione una minaccia persistente. Secondo uno studio internazionale NACE del 2024, la corrosione costa all'industria delle costruzioni globali circa $ 2,5 trilioni all'anno, con strutture in acciaio che rappresentano il 40% di quel totale. Per le virine in acciaio, che sono spesso esposte a ambienti difficili, selezionando metodi anticorrosivi a lungo termine efficaci è essenziale per ridurre al minimo i costi di sostituzione e garantire l'integrità strutturale. Di seguito è riportata una guida basata sull'evidenza per le strategie più affidabili, fondate sugli standard del settore e le migliori pratiche di ingegneria.

1. Selezione del materiale: leghe in acciaio resistenti alla corrosione

La base della protezione della corrosione a lungo termine inizia con la scelta dell'acciaio giusto. Acciai a basso livello (HSLA) —Ingineete con aggiunte di rame, cromo, nichel e fosforo - formare un sottile, aderente strato di ossido passivo sulla loro superficie. Questo strato funge da barriera all'ossigeno e all'umidità, rallentando la corrosione nel tempo.

Leghe e standard chiave:

- ASTM A588 (acciaio per agenti atmosferici) : Contiene 0,20-0,30% di rame, che accelera la formazione di strati passivi. Ideale per le virgole esterne negli ambienti rurali o urbani, dove il suo tasso di corrosione diminuisce del 50-70% dopo la maturazione dello strato passivo (in genere 1-3 anni).

- ASTM A709 (Bridge Steel) : Include cromo e nichel per una maggiore resistenza allo spray salino e ai gas industriali. Comunemente usato in contesti costieri o industriali.

Limitazioni:

L'acciaio per agenti atmosferici non è adatto per aree con acqua stagnante o alte concentrazioni di sale (ad esempio, zone costiere con nebbia frequente), poiché lo strato passivo potrebbe non formarsi uniformemente. Per tali ambienti, si consigliano ulteriori rivestimenti protettivi.

2. Rivestimenti protettivi: barriere fisiche e sacrificali

I rivestimenti sono il metodo anticorrosivo più utilizzato per le margini in acciaio, offrendo un equilibrio di durata, costo-efficacia e versatilità. Tre tipi primari dominano le applicazioni industriali:

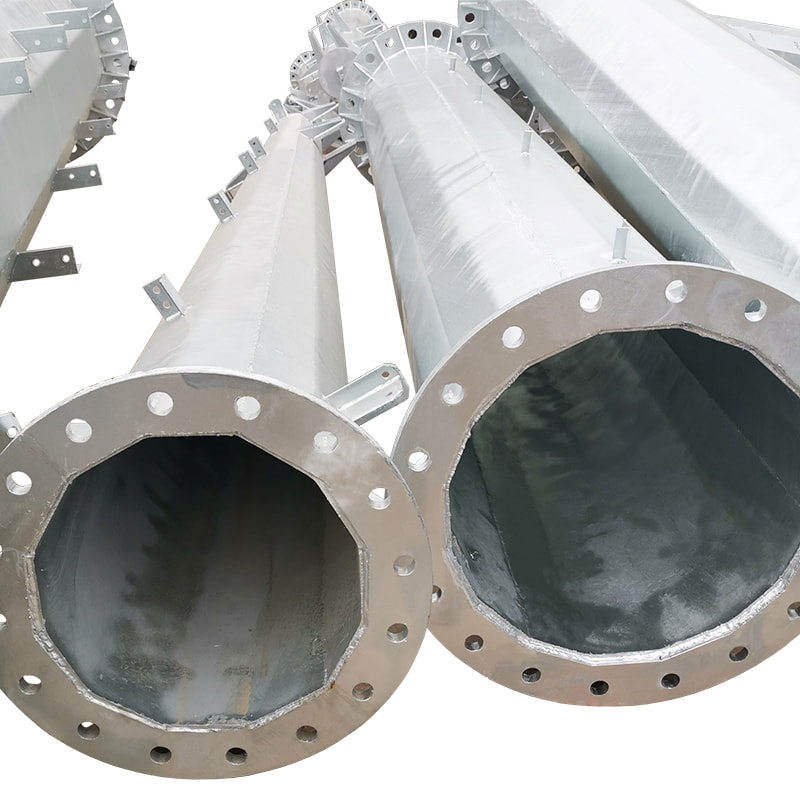

UN. Hot-Dip Galvanizing (Hdg)

Processooooo : Definito da ASTM A123 , HDG prevede l'immersione di margini in acciaio pulito e sottaceto in zinco fuso (450 ° C). Lo zinco reagisce con l'acciaio per formare un rivestimento metallurgicamente legato (1,5–2,5 mil/38–63 micron di spessore). Meccanismo di protezione : Doppia difesa: il zinc funge da barriera fisica e fornisce protezione sacrificale (corridore preferibilmente all'acciaio). Prestazione : La Galvanizer Association riporta una durata di 50 anni nelle aree rurali e 20-30 anni in ambienti costiere (con adeguata manutenzione). Piccolo graffio di auto-freccia mentre lo zinco si ossida per formare uno strato protettivo di carbonato di zinco. Limitazioni : Suscettibile ai danni da gravi impatti; Richiede il pretrattamento (ad es. Pickling acido) per rimuovere la scala del mulino.

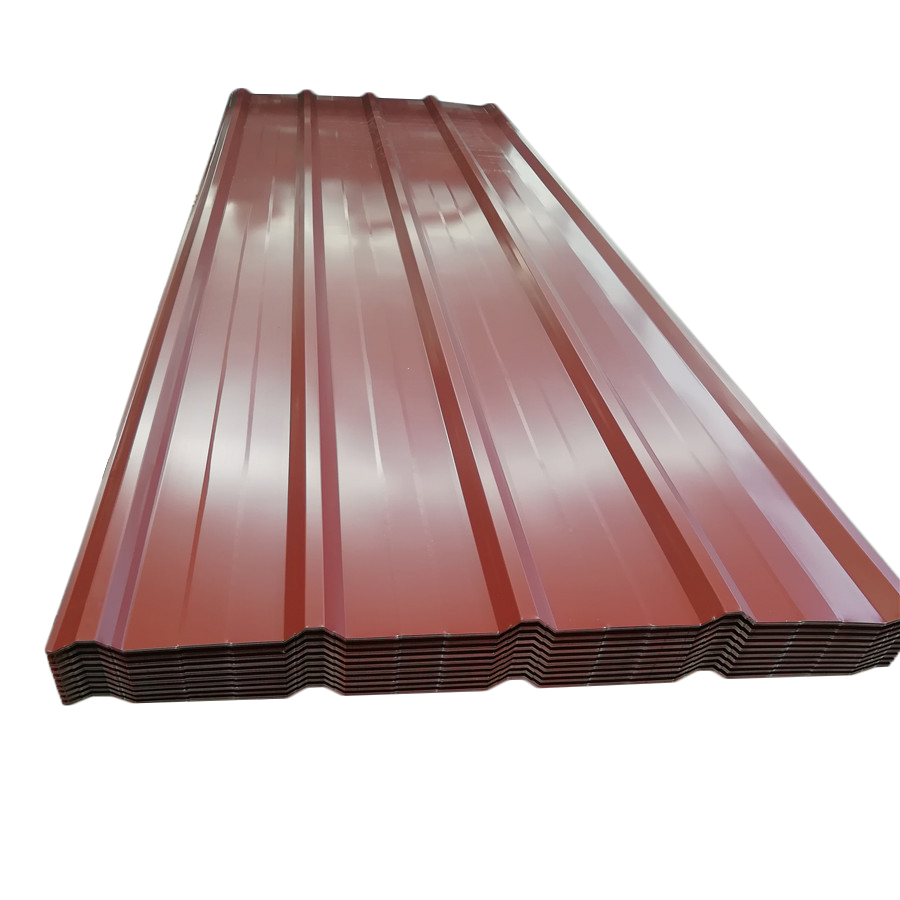

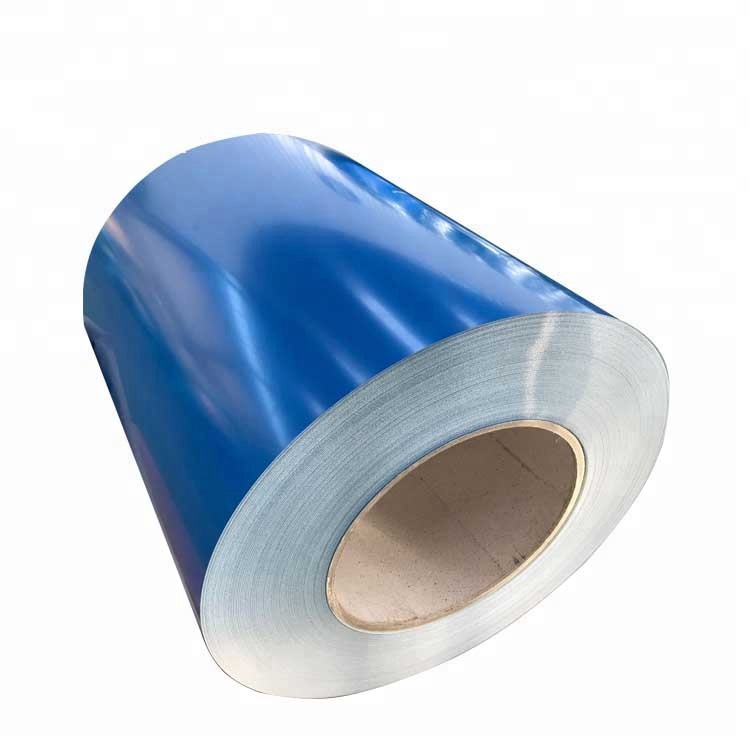

B. Rivestimento in polvere

Process : Governato da ASTM D7091 , i polimeri termosettici caricati elettrostaticamente (poliestere, epossidici) vengono spruzzati su margini pretrattati (sabbiato) e curati in un forno (160-200 ° C). Meccanismo di protezione : Forma uno spesso (2-4 mil), rivestimento uniforme con eccellente adesione e resistenza ai raggi UV. Prestazione : Ideale per i margini esposti nei climi soleggiati: i test della European Coil Coating Association non mostrano alcun degrado significativo dopo 10 anni di esposizione ai raggi UV. Senza VOC, allineamento con gli standard LEED e BREEAM. Limitazioni : Bordi affilati o geometrie complesse possono richiedere un rivestimento aggiuntivo; La preparazione della superficie è fondamentale per prevenire la delaminazione.

C. Rivestimenti epossidici

Process : Sistemi a due componenti (indurente in resina) applicati tramite spray o pennello. Cure per un film duro e resistente ai prodotti chimici. Meccanismo di protezione : Blocca l'esposizione ad acidi, alcali e solventi, comuni in contesti industriali (ad es. Piante chimiche, impianti di acque reflue). Prestazione : ASTM D3359 (Test di adesione) valuta i rivestimenti epossidici come "eccellenti" per gli ambienti industriali. Per la resistenza ai raggi UV è necessario un topcoat (ad es. Poliuretano). Limitazioni : Può fare gesso o giallo nel tempo senza un rivestimento; Non consigliato per uso esterno senza ulteriore protezione.

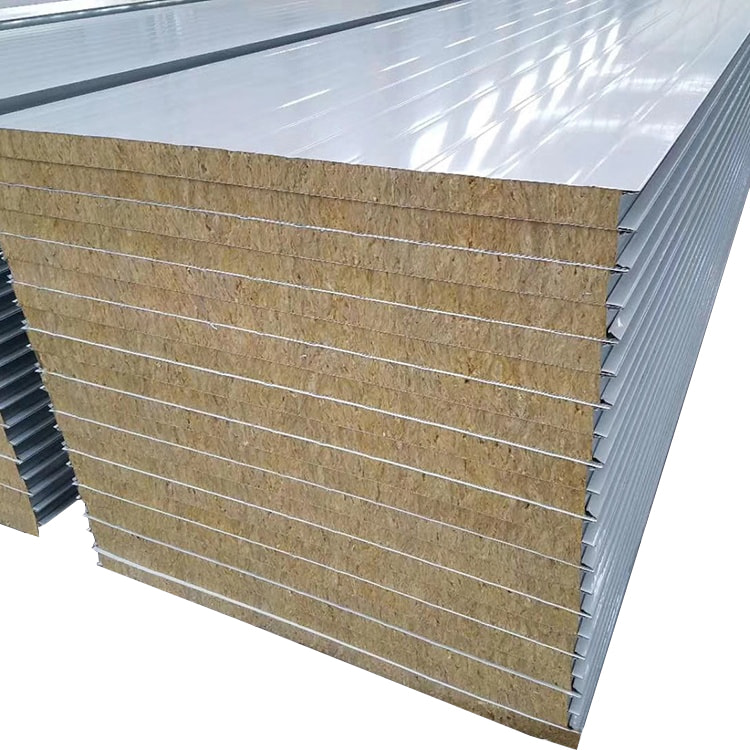

D. Rivestimento duplex (combinazione)

Per ambienti estremi (ad es. Zone industriali costieri), rivestimento duplex —Cobining HDG con polvere o topcoat epossidico - Protezione Superior. Lo strato di zinco fornisce una difesa sacrificale, mentre il soprabito aggiunge una resistenza ai raggi UV e chimici. Gli studi mostrano che i rivestimenti duplex prolungano la durata del servizio del 50% rispetto ai singoli rivestimenti.

3. Inibitori della corrosione: protezione chimica

Gli inibitori della corrosione sono composti che formano un film protettivo sulle superfici in acciaio, bloccando le reazioni elettrochimiche. Sono spesso usati in combinazione con i rivestimenti per una maggiore protezione.

Tipi e applicazioni:

- Inibitori organici (ad esempio, a base di ammina): aggiunto ai primer o ai sistemi di raffreddamento. Efficace per spazi chiusi (ad es. Attici di magazzino) in cui l'umidità si accumula.

- Inibitori inorganici (ad esempio, cromati): un tempo comune, ma limitato a causa della tossicità (ROHS, portata).

- Standard di test : ASTM D1384 (valutazione dell'efficacia degli inibitori).

Vantaggi:

- Costi convenienti per le strutture esistenti (ad es. Ritiramenti).

- Compatibile con la maggior parte dei rivestimenti.

Limitazioni:

- Richiedono una riapplicazione regolare (ogni 1-3 anni).

- Inefficace in ambienti altamente contaminati (ad es. Esposizione a petrolio pesante).

4. Protezione catodica (Cp): difesa elettrochimica

La protezione catodica sopprime la corrosione rendendo il purlin d'acciaio il Catodo in una cellula galvanica. È utilizzato principalmente per le purlins sepolte o sommerse (ad es. Nei carri armati industriali, strutture marine).

UN. Anodi sacrificali

Process : Attaccando anodi di zinco o alluminio al Purlin. L'anodo corrode invece dell'acciaio. Standard : NACE SP0100 (Linee guida per il design). Prestazione : Ideale per piccole strutture (ad es. Poli di utilità). Gli anodi durano 5-10 anni prima della sostituzione.

B. CP attuale impressionato

Process : Utilizza una fonte di alimentazione esterna (raddrizzatore) per fornire una corrente protettiva al Purlin. Standard : NACE SP0100 (design e manutenzione). Prestazione : Adatto a strutture grandi o complesse (ad es. Piattaforme offshore). Monitorato tramite sensori remoti (IoT) per garantire l'uscita corrente.

Vantaggi:

- Altamente efficace per ambienti corrosivi (ad es. Acqua salata, terreni acidi).

- Estende la vita di servizio di 20-30 anni.

Limitazioni:

- Richiede un monitoraggio continuo (prestazioni anodi, output corrente).

- Costo iniziale più elevato rispetto agli anodi sacrificali.

5. Manutenzione preventiva: estensione della durata di servizio

Nessun sistema anticorrosivo è permanente: la manutenzione regolare è fondamentale per massimizzare la durata. ISO 12944 (protezione da corrosione delle strutture in acciaio) fornisce un quadro per la manutenzione basata sul categoria di corrosione (ad esempio, C3 per le aree urbane, C5 per zone industriali).

Pratiche chiave:

- Ispezioni : Controlli visivi per danni al rivestimento (ad es. Blistering, scheggiature) ogni 6-12 mesi. Test ultrasonici (ASTM E165) per misurare la perdita di spessore delle pareti.

- Ritocchi : Riparare danni a rivestimento minori con vernici compatibili (ad es. Primer ricco di zinco per HDG).

- Pulizia : Rimuovere i detriti (foglie, polvere) che intrappola l'umidità: utilizzare acqua a bassa pressione o una spazzola morbida.

- Monitoraggio ambientale : Installare sensori di umidità in spazi chiusi (ad es. Attici) per rilevare l'accumulo di umidità.

6. Mitigazione ambientale: riduzione dell'esposizione

Controllare l'ambiente attorno alle Purlins è un modo economico per rallentare la corrosione:

- Drenaggio : Installare grondaie, downspout e coperture per impedire l'acqua stagnante.

- Ventilazione : Utilizzare prese d'aria di cresta o prese d'aria per ridurre l'umidità in soffitta (target <60% di umidità relativa).

- Barriere : Per le piante chimiche, utilizzare rivestimenti in plastica o accompagnamento di cemento per bloccare l'esposizione a gas corrosivi.

- Barriere di vapore : Installa nei sistemi di copertura per evitare la penetrazione dell'umidità ai Purlins.

Conclusione: strategie integrate per la protezione a lungo termine

Proteggere i margini in acciaio a lungo termine richiede un Approccio su misura e integrato —Cottono la selezione dei materiali, i rivestimenti, gli inibitori, la protezione catodica e la manutenzione. Ogni metodo ha punti di forza e limitazioni:

- HDG : Meglio per i margini all'aperto nelle aree rurali/costieri.

- Rivestimento in polvere : Ideale per ambienti soleggiati e bassi chimici.

- Epossidico : Critico per le impostazioni industriali con esposizione chimica.

- CP : Necessario per i margini sepolti/sommersi.

Allineando queste strategie con l'ambiente di Purlin (ad es. Coastale vs. Industrial) e seguendo gli standard del settore (ASTM, NACE, ISO), ingegneri e appaltatori possono garantire che le virgole in acciaio mantengano la loro integrità strutturale per decenni. Man mano che la sostenibilità diventa una priorità, stanno emergendo innovazioni come i rivestimenti a base biologica e i sistemi di monitoraggio dell'IoT per migliorare la durata, riducendo al contempo l'impatto ambientale.