Applicazione completa e analisi tecnica dei sistemi di colonna a travi di struttura in acciaio nei moderni seminari di deposito, edifici prefabbricati e costruzione di pollame

Strutture in acciaio , con i loro eccezionali vantaggi di alta resistenza, luce leggera di sé, eccellente plasticità e tenacità, alto livello di industrializzazione, velocità di costruzione rapida, significativi benefici completi e allineamento con principi di sviluppo sostenibile, sono diventati una delle forme strutturali dominanti nella moderna costruzione industriale e civile. Tra questi, il sistema a fascio-colonna della struttura in acciaio, fungendo da "scheletro" e "spina dorsale" dell'intero quadro strutturale, svolge un ruolo fondamentale indispensabile in specifici tipi di edifici come moderni seminari di deposito di depositi e capacità di trasformazione flessibile. Questo articolo approfondisce gli scenari di applicazione completi, i punti tecnici chiave, i metodi di ottimizzazione del design e le tendenze di sviluppo future dei sistemi di colonna a fascio d'acciaio in questi tre tipi di edifici, fornendo analisi dettagliate con riferimenti pratici in caso.

I. Vantaggi del core e base di applicazione dei sistemi di colonna a fascio d'acciaio

-

Prestazioni meccaniche eccezionali:

- Carico ad alta resistenza: Rispetto alle tradizionali strutture in cemento armato, l'acciaio possiede un rapporto di resistenza a peso molto elevato (ad esempio, resistenza alla snervamento dell'acciaio Q355B ≥ 345 MPa, circa 10 volte la resistenza a compressione assiale del calcestruzzo C30). Ciò consente ai sistemi di colonna a fascio di acciaio di trasportare carichi più grandi con sezioni trasversali più piccole, riducendo significativamente le dimensioni dei membri e liberando spazio di costruzione prezioso.

- Eccellente duttilità e tenacità: La buona plasticità e resistenza di Steel gli consentono di assorbire energia sostanziale attraverso la deformazione plastica in carichi estremi come terremoti o tempeste di vento, impedendo effettivamente un fragile insufficienza strutturale. Ciò migliora le prestazioni complessive di resistenza sismica e del vento dell'edificio, soddisfacendo i rigorosi requisiti del codice GB 50011 "per la progettazione sismica degli edifici".

- Proprietà del materiale uniforme: L'acciaio è omogeneo e isotropico, che offre proprietà meccaniche stabili e affidabili. Il suo comportamento si allinea bene con i modelli computazionali, garantendo un'elevata precisione di progettazione.

-

Industrializzazione e prefabbricazione:

- Produzione di precisione di fabbrica: Le colonne in acciaio, le travi (inclusi travi H con web solido, travi di capriate, ecc.) E i loro nodi di connessione possono essere fabbricati con alta precisione (accuratezza a livello millimetro conforme al codice GB 50755 "per la costruzione di strutture in acciaio") in fabbriche moderne basate su disegni di progettazione dettagliati. I processi includono il taglio, la perforazione, la saldatura, il raddrizzamento e il trattamento superficiale (ad es. Elaborazione, rivestimento anti-corrosione). Ciò garantisce una qualità stabile e controllata ed elimina fluttuazioni di qualità e impatti ambientali associati al lavoro umido in loco.

- Standardizzazione e modularizzazione: Facilita la progettazione standardizzata e serializzata di sezioni di componenti, specifiche e metodi di connessione, consentendo la produzione di lotti su larga scala. Supporta la prefabbricazione di fabbrica di grandi moduli o unità (ad es. Gruppi di cornici a raggio di colonna, moduli interi della stanza), migliorando significativamente l'efficienza della costruzione e gli orari di accorciamento.

-

Velocità di costruzione rapida:

- Assemblaggio secco, veloce: I componenti prefabbricati sono assemblati in loco principalmente utilizzando bulloni ad alta resistenza (ad es. Bulloni di testa esagonale di grado 10.9s) o saldatura (ad es. Saldatura a gas schermata). Ciò elimina i tempi di attesa per l'indurimento in cemento (in genere 28 giorni) e riduce al minimo l'interruzione da tempo avverso (ad esempio, basse temperature, pioggia leggera).

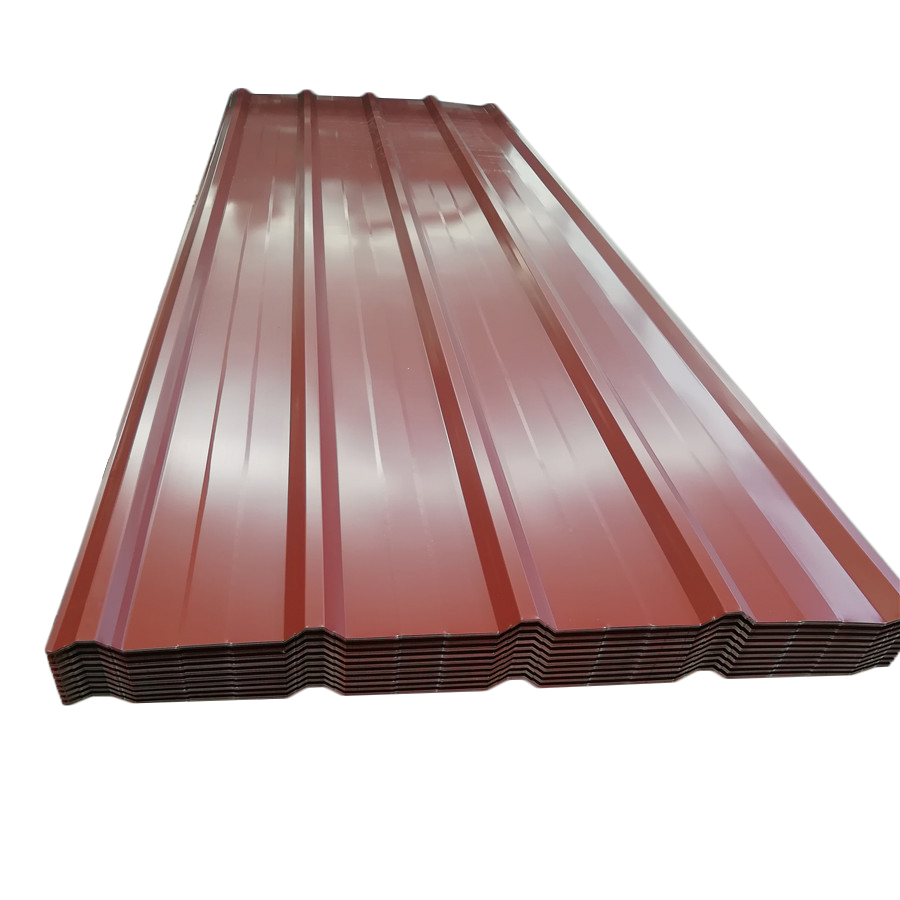

- Lavoro commerciale parallelo: La rapida installazione della struttura primaria consente le prime passi da lavoro per altri scambi (installazione del rivestimento - fogli di acciaio a colori, pannelli sandwich; rough -in MEP; finitura interna), consentendo una costruzione altamente parallela. La durata complessiva del progetto può essere ridotta del 30%-50%.

-

Elevata flessibilità spaziale:

- Capacità di lunga durata: I sistemi di colonna a fascio d'acciaio (specialmente se combinati con capriate spaziali o griglie) possono facilmente raggiungere campate di decine o persino centinaia di metri. Ciò elimina gli ostacoli della colonna interna (ad es. Per il traffico del carrello elevatore, layout della linea di produzione, disposizione delle attrezzature per pollame), massimizzando l'utilizzo dello spazio.

- Layout della griglia della colonna flessibile: La spaziatura delle colonne (comunemente 6-12 m o più grande) può essere regolata in modo flessibile in base alle esigenze funzionali (ad esempio, larghezza logistica del corridoio, posizionamento delle attrezzature, layout della gabbia nelle case di pollame), fornendo grande libertà per l'organizzazione della pianta del pavimento.

- Facilitazione della modifica ed espansione: Il sistema strutturale chiaro e il percorso di carico rendono le successive aggiunte (pavimenti, estensioni) o il layout interno cambia relativamente semplici con un impatto minimo sulla struttura esistente.

-

Sostenibilità verde:

- Alta riciclabilità: L'acciaio vanta un tasso di riciclaggio superiore al 90%, allineandosi con i principi dell'economia circolare. L'acciaio di scarto può essere rimosso, riducendo la pressione dei rifiuti di costruzione sull'ambiente.

- Efficienza delle risorse: La natura leggera riduce i requisiti del materiale di base; La produzione di fabbrica riduce al minimo i lavori bagnati in loco, abbassando il consumo di acqua e la generazione di rifiuti di costruzione; La velocità di costruzione rapida riduce i cicli di consumo di energia e l'impatto ambientale in loco.

- Driver of Construction Industrialization: Agisce come una tecnologia di base a sostegno dell'industrializzazione delle costruzioni (edifici prefabbricati), allineandosi con le strategie nazionali che promuovono la costruzione verde e la costruzione intelligente.

Ii. Analisi approfondita di scenari di applicazione e rottura tecnica

(A) Workshop di magazzino moderni (centri logistici, fabbriche, grandi magazzini)

I sistemi di colonna a fascio d'acciaio dominano il moderno deposito, fornendo la garanzia strutturale di base per operazioni logistiche efficienti e conservazione su larga scala.

-

Focus sull'applicazione principale e focus tecnico:

- Spazio massiccio senza colonne:

- Implementazione tecnica: I sistemi strutturali del telaio del portale sono ampiamente utilizzati. Questo sistema è costituito da colonne a sezione H conica (sezioni trasversali ottimizzate in base ai diagrammi del momento di flessione-più grandi alla base, più piccoli nella parte superiore) e travi a sezione H conica (più piccole a cresta, più grande a Eaves) collegate da giunti rigidi (tipicamente end di bulloni ad alta resistenza) per formare unità di resistenza laterale. Le basi di colonne sono generalmente progettate come appuntate per rilasciare momenti e ridurre i costi di base.

- Capacità di span: Le campate economiche vanno da 18-36 m per i telai portali standard. L'ottimizzazione o l'uso di travi/colonne reticolari consentono campate superiori a 50 m.

- Beneficio spaziale: Elimina le colonne interne, fornendo spazio senza ostacoli per una fitta conservazione a scaffali ad alto baia (ad esempio, rack VNA), funzionamento regolare di apparecchiature logistiche efficienti (carrelli elevatori ad alta portata, AGV) e installazione/esecuzione di sistemi di archiviazione e recupero automatizzati (AS/RS).

- Capacità di carico pesante:

- Tipi di carico: Deve resistere a un sistema di autocontro del tetto/parete significativi (inclusi isolamento, pannelli fotovoltaici), carichi di vento (in particolare sollevatore), carichi di neve, carichi di gru (gru a bio di sorso, gru a bordo), carichi di pavimento da graffio denso (in edifici a più piani) e potenziali carichi di vibrazione delle attrezzature.

- Punti chiave di progettazione: Calcola accuratamente tutti i carichi e le combinazioni per GB 50009 "Codice di carico per la progettazione di strutture di costruzione". Sezioni di colonna/raggio di progettazione basate precisamente sugli buste per il momento, il taglio e la forza assiale per garantire l'adeguatezza per la resistenza e la stabilità (instabilità complessiva e locale) per GB 50017 "standard per la progettazione di strutture in acciaio". Condurre una verifica dettagliata degli elementi finiti (FEA) dei nodi critici (ad es. Staffe a gru, supporti del raggio di gru).

- Esigenze di illuminazione e ventilazione:

- Integrazione tecnica: Progettare le luci del tetto di grandi aree (utilizzando pannelli FRP o PC) alternati a fogli di tetto in acciaio per introdurre uniformemente la luce naturale, riducendo significativamente il consumo di energia dell'illuminazione. Utilizzare ventilatori naturali montati sulla cresta (turbine o cappucci statici) o combinarsi con fogli di pareggio laterale per creare ventilazione dell'effetto stack, migliorare l'ambiente interno.

- Adattabilità del tetto:

- Photovoltaics integrato per l'edificio (BIPV): I tetti in acciaio offrono una base piatta e forte ideale per i sistemi fotovoltaici distribuiti. Il design deve includere carichi aggiuntivi da pannelli fotovoltaici (~ 0,15 kN/m²), carichi di vento e carichi di manutenzione. Connettori di montaggio fotovoltaico pre-fusti.

- Installazione di attrezzature di grandi dimensioni: La struttura del tetto deve ospitare condizioni di montaggio e carichi per grandi unità di ventilazione, torri di raffreddamento e supporti per tubi.

- Spazio massiccio senza colonne:

-

Analisi dei dettagli tecnici chiave:

- Ottimizzazione della sezione: Uso esteso di sezioni H affusolate, ottimizzazione della profondità Web e della larghezza della flangia in base alla distribuzione del momento per un utilizzo minimo dei materiali. Impiegare le parentesi graffe trattenute (BRB) o cornici per rinforzi eccentricamente (EBF) per migliorare la rigidità laterale.

- Sistema della pista di gru: Workshop pesanti richiedono travi dedicate alla pista di gru (sezioni H saldate o travi di scatola) per resistere ai carichi di ruote della gru e alle forze di frenata orizzontale. Progettare rigorosamente per classe di dazi a gru (A1-A8) per garantire le prestazioni della fatica. Alta precisione richiesta per l'installazione del binario (rettilineità, indicatore).

- Dettagli della connessione: I giunti della colonna a fascio del telaio del portale usano spesso piastre finali con bulloni ad alta resistenza (tipo-critico o di cuscinetto). Il design deve garantire che la rigidità articolare soddisfi il principio "solido articolazione, componente debole". Giunture e connessioni di rinforzo richiedono un design dettagliato.

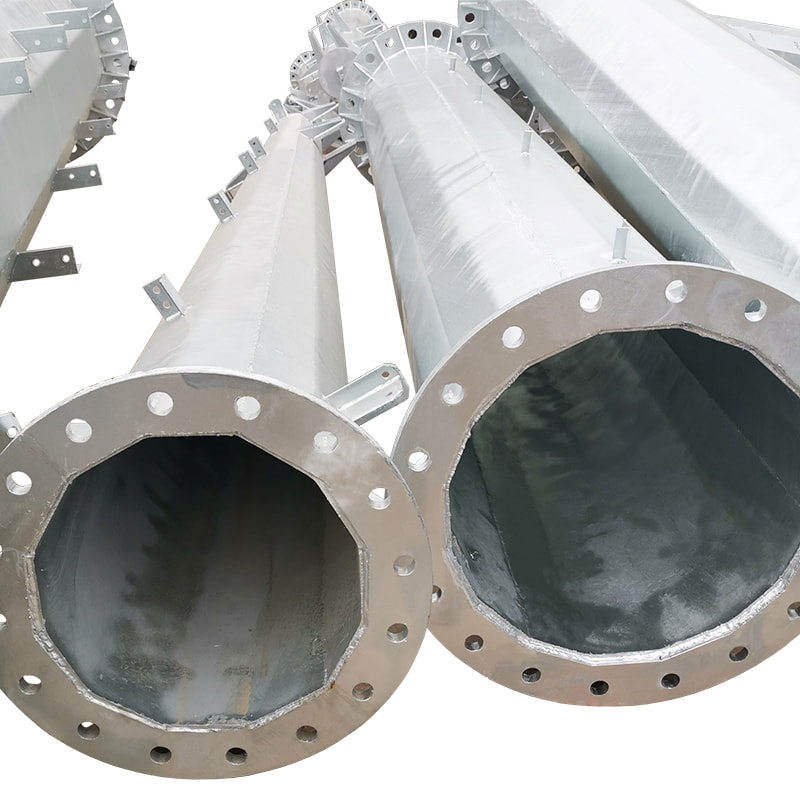

- Protezione del fuoco e della corrosione: I magazzini sono in genere edifici di classe D/E che richiedono resistenza al fuoco di livello 2 (colonne: 2,0H, travi: 1,5 ore). Ottenere tramite rivestimenti antincendio spessi/sottili, raggruppamento a prova di fuoco o acciaio resistente al fuoco per GB 50016. La protezione della corrosione comporta galvanizzazione a caldo (spessore AVG.

- Design della fondazione: Il peso in acciaio leggero riduce le richieste di fondazione; Utilizzare comunemente basi isolate (RC o ammucchiate). Calcola accuratamente le reazioni della base di colonne (assiale, taglio, momento), considerando gli effetti di sollevamento del vento.

(B) edifici prefabbricati (costruzione modulare, edifici per container, alloggiamento prefabbricato)

I sistemi di colonne a fascio d'acciaio sono fondamentali per l'industrializzazione delle costruzioni, mostrando vantaggi unici negli edifici prefabbricati altamente modulari.

-

Focus sull'applicazione principale e focus tecnico:

- Alta modularità e integrazione:

- Implementazione tecnica: Usando lo scheletro della colonna a raggio, l'intero edificio viene scomposto in fabbrica in unità modulari volumetriche standardizzate, specifiche per funzione (ad es. Cucina, bagno, camera da letto, moduli corridoi). La struttura interna (colonne, travi, travetti, inquadratura del pavimento), sistemi di inviluppo (pareti, tetto), servizi MEP e finiture interne sono altamente integrate all'interno di ciascun modulo durante la prefabbricazione della fabbrica.

- Trasporto ed erezione: Le dimensioni del modulo aderiscono rigorosamente alle dimensioni standard del contenitore (ad es. 12m x 3m x 3m) per il trasporto su strada/mare. Il lavoro in loco prevede principalmente connessioni da modulo a modulo/saldatura, collegamenti di servizio, sigillatura articolare e finitura esterna minima.

- Velocità e qualità della costruzione:

- Speed Advantage: La prefabbricazione di fabbrica procede contemporaneamente al lavoro della fondazione del sito. Post-Distribuzione, erezione del modulo, connessione e messa in servizio sono rapidi. Una busta dell'edificio a più piani può essere chiusa entro settimane. La riduzione complessiva del programma può superare il 60% rispetto alla costruzione tradizionale.

- Garanzia di qualità: Ambiente di fabbrica stabile, elevata meccanizzazione/automazione (ad es. Saldatura robotica, lavorazione a CNC), controllo preciso dei processi, accuratezza ad alta dimensione e qualità del materiale stabile migliorano significativamente la qualità complessiva dell'edificio, l'aria aperta, la durata della durata e la durata, riducendo gli errori in loco.

- Flessibilità del design e diversità combinatoria:

- Standardizzazione e personalizzazione: Sulla base di griglie standardizzate della colonna a fascio (ad es. 3m x 6m) e interfacce del modulo, edifici di diversi layout, altezze e forme (ad es. Case a schiera, condomini, dormitori per studenti, unità mediche, strutture per campi) possono essere assemblati in modo flessibile. Moduli di impilamento e compensazione crea ricche composizioni architettoniche.

- Prestazioni strutturali superiori:

- Resistenza sismica e del vento: Le cornici d'acciaio possiedono intrinsecamente una buona duttilità. Negli edifici modulari, ogni modulo funge da scatola rigida e connessioni inter-moduli affidabili (saldatura a bulloni tasti a taglio) formano una struttura spaziale integrale con eccellente rigidità complessiva e prestazioni sismiche/vento, in particolare adatte alle zone sismiche e alle aree del tifone.

- Adattabilità a siti complessi: Lightweight riduce i requisiti di fondazione, ideali per terreni impegnativi come colline, aree di subsidenza mineraria o siti temporanei vincolati.

-

- Alta modularità e integrazione:

-

Analisi dei dettagli tecnici chiave:

- Struttura dell'unità del modulo: In genere utilizza cornici a colonna/trave ravvicinate o costruzione a pannelli (pareti per prigioniere in acciaio a freddo). Le colonne angolari a massimo intero (SHS o sezioni H) forniscono punti primari di carico e sollevamento. Le travi superiore e inferiore incorniciano il modulo. I prigionieri di parete si collegano in modo sicuro a colonne/travi (viti di perforazione o rivetti ciechi).

- Tecnologia di connessione inter-modulo:

- Connessione verticale: Il raggio superiore del modulo inferiore si collega al fascio inferiore del modulo superiore tramite bulloni ad alta resistenza (ad es. M20/M24) attraverso collegamenti o piastre terminali. Le chiavi di taglio (piastre in acciaio, sezioni) trasferiscono il taglio orizzontale.

- Connessione orizzontale: Le colonne del bordo del modulo adiacenti si collegano tramite piastre di giunzione e bulloni ad alta resistenza. Lacune congiunte riempite con sigillante per il fuoco (ad es. Rockwool, Firestop Caulk).

- Giunti critici: Connessioni d'angolo, collegamenti al corridoio, interfacce per le scale richiedono un design di rinforzo speciale che garantisce un trasferimento di carico affidabile.

- Integrazione e interfacce MEP:

- Pre-integrazione di fabbrica: Tutti i servizi di approvvigionamento idrico, drenaggio, elettrico (potenza/dati), HVAC sono precisamente pre-posizionati, instradati, collegati e testati all'interno delle pareti/soffitti del modulo/soffitto.

- Sito Quick Connect: I moduli sono dotati di stub di utilità pre-adattati standardizzati (acqua, potenza, aria) con raccordi a connessione rapida (giunti a camme, tappi per aviazione) per una connessione rapida sul campo, minimizzando i tempi e gli errori di installazione.

- Comfort ed efficienza energetica:

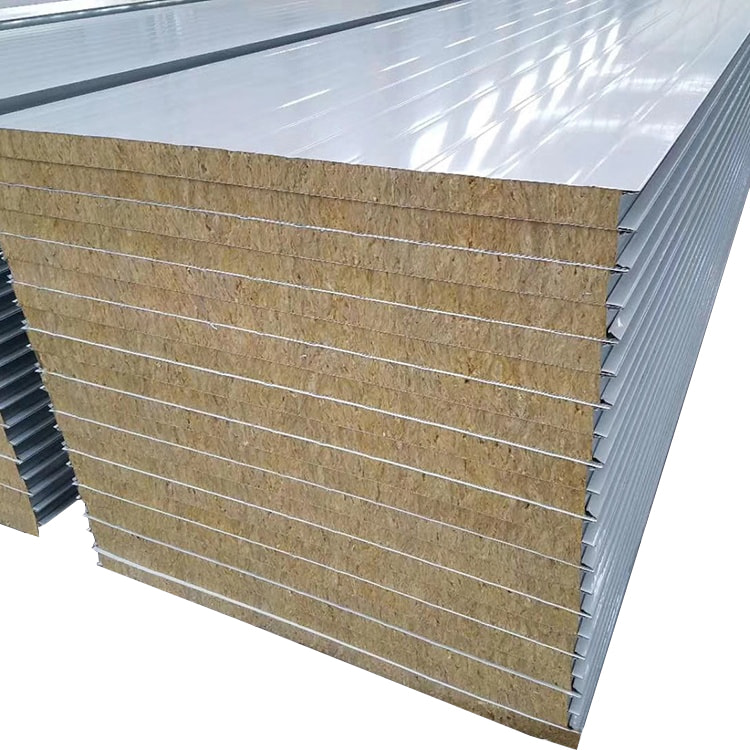

- Isolamento: Pareti, tetto, pavimenti pieni di isolamento ad alte prestazioni (boa di roccia, fibra di vetro, schiuma PUR/PIR, spessore 100-200 mm), garantendo alte prestazioni termiche (valore U ≤0,3 W/(m² · K)). I dettagli di rottura termica sono fondamentali.

- Ermetica: La produzione di fabbrica e la tenuta di precisione ottengono ermetici di gran lunga superiori rispetto alle build tradizionali, riducendo il ponte termico e la perdita di energia, migliorando il comfort e abbassando l'energia operativa.

- Fire & Sound Separation: La rigorosa compartimentazione antincendio per GB 50016. Assiemi a muro/pavimento a più strati che incorporano la scheda di gesso, i rivestimenti e l'isolamento della butta rocciosa raggiungono le valutazioni del fuoco richieste (ad esempio, pareti portanti a carico 1-2h). Le connessioni di costruzione e resilienti multistrato migliorano l'isolamento del suono nell'aria e l'impatto (RW ≥ 50 dB).

(C) Modern Poultry Houses (Intensive agricoltura)

Le moderne case di pollame richiedono un rigoroso controllo ambientale, biosicurezza, durata, costruzione rapida ed efficacia in termini di costi, rendendo i sistemi di colonna a fascio d'acciaio la soluzione ottimale.

-

Focus sull'applicazione principale e focus tecnico:

- Spazio lungo e alto:

- Implementazione tecnica: Sono comuni cornici portali leggeri (campate 12-24 m) o trave-colonna. Altezze di gronda in genere 3-5 m o superiori (ad esempio, per i sistemi a gabbia a più livelli) per ospitare attrezzature, circolazione dell'aria e accesso ai lavoratori.

- Beneficio spaziale: Lo spazio privo di colonne facilita l'installazione, il funzionamento e la manutenzione di grandi sistemi automatizzati (linee di alimentazione, linee di irrigazione, cinture di raccolta delle uova, sistemi di rimozione del letame, controlli ambientali).

- Controllo ambientale rigoroso:

- Isolamento termico: Il controllo preciso della temperatura interna (pulcini: 35 ° C, adulti: 18-24 ° C) e umidità (50-70%) è fondamentale. I pannelli sandwich compositi (nucleo EPS/PU/PIR, 75-150 mm di spessore) o a doppia pelle con isolamento, supportati dal telaio in acciaio, forniscono prestazioni termiche superiori (valore U ≤0,4 W/(m² · k)), riducendo i costi energetici.

- Tenness e ventilazione: Richiede un'elevata tenuta dell'edificio (prevenzione di bozze, ingresso di uccelli/roditori) accoppiata con una potente ventilazione meccanica (ventilazione del tunnel, ventilazione incrociata). Lo scheletro in acciaio fornisce un solido supporto per grandi ventole (> 1,4 m di diametro), cuscinetti di raffreddamento evaporativo e prese d'aria. Il design strutturale deve tenere conto delle vibrazioni della ventola e della protezione della sicurezza.

- Resistenza e pulibilità della corrosione:

- Ambiente altamente corrosivo: Alte concentrazioni di ammoniaca (NH₃), idrogeno solforato (H₂S), anidride carbonica (CO₂), combinate con alta temperatura e umidità, creano un'atmosfera estremamente corrosiva.

- Strategia di protezione della corrosione: Tutti i componenti in acciaio (colonne, travi, virgole, femmine) richiedono la protezione del grado più alto:

- Metodo primario: Galvanizzazione completa a caldo (HDG) (rivestimento medio di zinco ≥85μm, ISO 1461) per una protezione sacrificale superiore.

- Protezione migliorata: Applicare topcoat resistenti alle meteorologi (ad es. Poliuretano, fluoropolimero) su HDG per aree critiche o zone ad alta corrosione (basi di colonne a livello del suolo, travi/colonne interne).

- Scelta del materiale: Uso preferenziale dell'acciaio per agenti atmosferici (ad es. Q355NH).

- Rivestimento interno: Le pareti interne dovrebbero utilizzare materiali lisci, resistenti alla corrosione, facilmente lavabili/disinfettabili (ad es. Pannelli in PVC, acciaio pre-dipinto, acciaio inossidabile) per ridurre al minimo l'adesione dei detriti e garantire una completa igiene per la biosicurezza.

- Rapida costruzione e controllo dei costi: La velocità di costruzione industrializzata di Steel riduce il tempo di costruzione agricolo, accelerando il ritorno sugli investimenti. La progettazione standardizzata e l'ottimizzazione dei materiali aiutano a controllare i costi complessivi.

- Sicurezza e affidabilità strutturale: Deve resistere a carichi di attrezzature pesanti (gabbie a più livelli), carichi di vento (specialmente in aree aperte), carichi di neve e potenziali carichi di attrezzature per la rimozione del letame. Il design strutturale deve essere robusto.

-

- Spazio lungo e alto:

-

Analisi dei dettagli tecnici chiave:

- Design sensibile alla corrosione: Semplifica le forme strutturali per ridurre al minimo le giunti, le fessure e le aree complesse difficili da ricoprire/mantenere. Evita le sezioni soggette a intrappolare l'umidità/i detriti. Sollevare le basi di colonne su piedistalli in cemento per evitare il contatto diretto con pavimenti umidi.

- Integrazione del sistema di ventilazione:

- Montaggio dei fan: Progettare cuscinetti in cemento robusti o telai in acciaio su pareti a timpano/terminali per supportare grandi ventole assiali, considerando vibrazioni e pressione del vento. Installa gli schermi degli uccelli sulle aperture della ventola.

- Parete del pad di raffreddamento: L'estremità del pad di raffreddamento richiede una struttura di inquadratura forte per supportare i moduli del pad e il peso del sistema idrico. Garantire un'efficace impermeabilizzazione/sigillatura attorno ai cuscinetti.

- Prese d'aria: Fornire ampie aperture nel tetto/sui laterali con punti di montaggio affidabili per i meccanismi di sfiato motorizzati/manuali.

- Calcolo del carico di apparecchiature precise: Tenere conto accuratamente di pesi e carichi dinamici da sistemi di alimentazione/irrigazione automatizzati, gabbie a più livelli (incluso il peso del bestiame), sistemi di raccolta delle uova e sistemi di rimozione del letame (raschiatori/trasportatori). È essenziale un stretto coordinamento con i fornitori di attrezzature.

- Drenaggio e impermeabilizzazione del tetto: Progetta adeguata pendenza del tetto (≥5%) per il deflusso rapido dell'acqua piovana. Utilizzare sistemi di tetto di cucitura in piedi o fogli di grande corruzione con sottovalutazione affidabile per garantire la tenuta stagna sotto pressione negativa dalla ventilazione.

- Dettaglio di biosicurezza: Sigillare la giunzione tra le basi delle colonne in acciaio e la lastra del pavimento in cemento interno meticolosamente (ad esempio, sigillante al silicone) per prevenire le infiltrazioni di letame sotto. Formare calette arrotondate (R≥50 mm) a giunzioni al piano parete per una pulizia facile e accurata senza angoli morti.

Iii. Punti tecnici chiave comuni in progettazione, fabbricazione e costruzione di sistemi di colonna a fascio d'acciaio

-

Analisi e progettazione strutturale:

- Modellazione e calcolo: Utilizzare software di progettazione di acciaio professionale (ad es. PKPM, SAP2000, ETABS, STAAD.PRO, Strutture Tekla) per la modellazione 3D, analisi del carico (statico, dinamico, termico), calcolo della forza interna, progettazione dei membri (resistenza, rigidità, stabilità) e progettazione di connessione.

- Conformità del codice: Adese rigorosamente ai codici cinesi: GB 50017, GB 50009, GB 50011, GB 50016, GB 50661 "Codice per la saldatura di strutture in acciaio", JGJ 82 "Specifiche tecniche per le connessioni a bullone ad alta resistenza di strutture in acciaio", ecc.

- Implementazione BIM: Costruire la modellazione di informazioni (BIM) è sempre più integrante di progetti in acciaio, consentendo la gestione visiva e delle informazioni durante la progettazione, i dettagli, la fabbricazione ed erezione, risolvendo efficacemente gli scontri e migliorando l'accuratezza/efficienza.

-

Dettagli e fabbricazione:

- Dettagli (disegni del negozio): Sviluppare disegni di costruzione dettagliati, dettagli di connessione, nidificazione dei componenti (determinazione delle dimensioni del taglio, preparati di saldatura), elenchi di materiali e disegni di fabbricazione (disegni di parte/assemblaggio/erezione) in base ai documenti di progettazione. Deve considerare con precisione processi di fabbricazione, limitazioni di trasporto e sequenze di erezione.

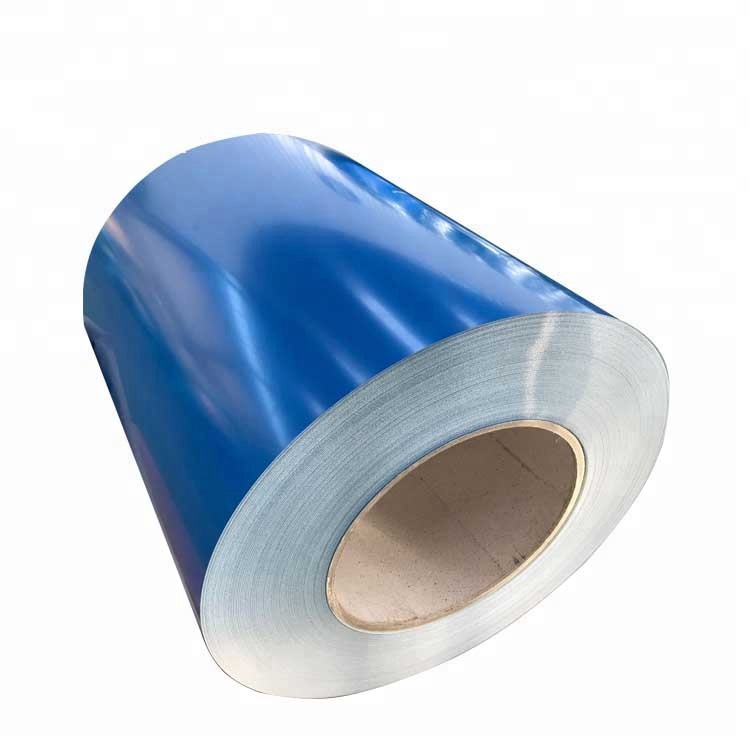

- Selezione e ispezione dei materiali: Usa l'acciaio conforme agli standard nazionali (GB/T 700 "Acciadi strutturali in carbonio", GB/T 1591 "Acciadi strutturali in lega ad alta resistenza") o specifiche di progetto (Q235B, Q355B, Q390, Q420, ecc.). Richiedere i certificati del mulino al momento della consegna e della condotta campionamento/test (proprietà meccaniche, composizione chimica) come specificato. I materiali di protezione della corrosione devono soddisfare gli standard pertinenti.

- Fabbrica di fabbrica:

- Taglio: Fiamma CNC/taglio del plasma, taglio laser, segatura per alta precisione.

- Perforazione: Macchine per perforazione a CNC, esercitazioni a 3 assi per fori di bulloni (precisione posizionale ± 0,5 mm).

- Assemblaggio e saldatura: Macchine per assemblaggio automatico a raggio H, saldatura ad arco sommerso per faro garantire la qualità delle saldature principali (saldature flange/butt). Saldatura rigorosamente per specifiche di procedura di saldatura qualificata (WPS). I saldatori devono essere certificati.

- Raddrizzamento: Meccanico (piastre per flange) o raddrizzamento termico per controllare la distorsione.

- Preparazione e rivestimento di superficie: Esplosione abrasiva/pulito su SA 2.5 (GB/T 8923.1). Applicare un sistema di rivestimento specificato (primer, intermedio, topcoat) e spessore mediante spruzzatura. Le condizioni ambientali (temperatura, umidità, punto di rugiada) devono rispettare.

- Assemblea di prova: Condurre il pre-assemblaggio in fabbrica per connessioni complesse o gruppi di grandi dimensioni per verificare l'accuratezza della fabbricazione.

-

Tecniche di erezione sul campo:

- Ispezione della fondazione: Verificare con precisione assi di fondazione, elevazioni, posizioni/dimensioni del bullone di ancoraggio (tolleranza ± 2 mm). Accettazione completa di consegne.

- Consegna e archiviazione dei componenti: Pianificare le rotte di trasporto e le aree di stoccaggio (livello, solido). Conservare i componenti per sequenza di erezione per prevenire danni/deformazioni. Chiaro identificazione essenziale.

- Piano di sollevamento: Sviluppare un piano di sollevamento dettagliato che specifica sequenza, punti di sollevamento (alette dedicate), selezione della gru, raggio, misure di sicurezza. Eseguire i controlli di sollevamento per componenti grandi/imbarazzanti.

- Procedura di erezione:

- Erezione della colonna: Posizionamento → Vestitura temporanea (fili di ragazzi, oggetti di scena) → Allineamento ruvido (livello, piombo) → Serrampe per bulloni di ancoraggio → Regolazione sottile (livello superiore, pizzico) → Installazione di rinfrescamento → fissaggio finale (malta/serraggio).

- Erezione del raggio: Sollevare in posizione → Collegamento temporaneo (perni di deriva, bulloni) → Livello di regolazione, allineamento, spaziatura → Serraoching aderente a bullone ad alta resistenza → Serramine finale → Saldatura (se necessario).

- TROVAMENTO E ALLINEAMENTO: Continuo durante l'erezione. Utilizzare teodoliti di precisione, livelli, stazioni totali, imbottiti laser per monitorare/controllare gli assi, elevazioni, piombo (per GB 50205 "Codice per l'accettazione della qualità della costruzione delle strutture in acciaio").

- Bullone ad alta resistenza: Seguire rigorosamente le specifiche: preparazione di superficie di falso (pulita da esplosione per coefficiente di attrito critico a slittamento ≥0,45) → Allineamento del foro → Serramine iniziale (50% della coppia finale) → Serrampe finale (coppia o metodo di bomba). Utilizzare chiavi di coppia/utensili elettrici calibrati. Mantenere i record.

- Saldatura sul campo: Erect vento/meteorologi (critici per la saldatura a gas). Saldatura rigorosamente per WPS. Applicare preriscaldamento (piastra spessa), post-calore o sollievo da stress (acciaio a bassa lega ad alta resistenza). Condurre ispezioni visive e test non distruttivi (UT/RT). Garantire piattaforme di accesso sicure e stabili per la saldatura elevata.

- Sicurezza e pulizie: Eseguire rigorosamente le norme di sicurezza per lavorare in altezza, sollevamento e potenza temporanea. Fornire accesso sicuro, guardrail, reti di sicurezza. Implementare misure di prevenzione degli incendi e protezione delle cadute. Mantenere la pulizia del sito.

IV. Tecnologie per protezione antincendio e protezione da corrosione (rivestimento) per sistemi di colonna a fascio d'acciaio

Queste sono garanzie di base per la sicurezza e la durata delle strutture in acciaio.

-

Protezione antincendio (tecnologia chiave):

- Requisiti di valutazione della resistenza al fuoco (FRR): Determinato da GB 50016 in base al tipo di edificio/all'occupazione e all'elemento strutturale (colonna, raggio, pavimento). Ad esempio, livello 2 industriale: colonne 2.0h, travi 1,5h; Livello 1 Residenziale: colonne 3H, travi 2h). La resistenza in acciaio diminuisce rapidamente con la temperatura (perdita di ~ 2/3 a 600 ° C).

- Metodi di protezione primaria:

- Rivestimenti ignifughi:

- Cementizio (intumescente): Bander inorganici (cemento, gesso, vermiculite). Rivestimenti spessi (15-50 mm). Forma un duro strato di carbone isolante. Frr> 3H possibile. Durevole, adatto all'aperto/umido. Estetica pesante e scarsa.

- Film sottile/ultra-sottile (IntumeScent): Espansori di resine organiche/formatori di carbone. Strati sottili (3-7 mm). Si espande 10-50x formando schiuma carbonacea isolante. FRR in genere ≤2,5h. Buona estetica, facile applicazione. Gli agenti atmosferici/stabilità a lungo termine richiedono attenzione.

- Incendio della scheda ignifuga: Utilizza la scheda di gesso, la scheda di silicato di calcio, la scheda di vermiculite, la scheda in fibra ceramica collegata tramite inquadratura o adesivi. Installazione rapida e asciutta, facile manutenzione. Occupa più spazio.

- Calcini/malta: Materiale in cemento o spruzzato per il fuoco (SFRM) di cemento fuso sul posto. Protezione stabile e duratura. Costruzione pesante e lenta.

- Ingegneria antincendio strutturale (raffreddamento/ripieno d'acqua): Circolazione/raffreddamento dell'acqua interna utilizzata in rari casi (ad es. Colonne mega).

- Acciaio resistente al fuoco (FR): L'acciaio in lega (MO, CR, NB, ecc.) Mantiene ≥ 2/3 di resistenza alla resa della temperatura ambiente a 600 ° C. Riduce/elimina la protezione applicata ma è costoso.

- Rivestimenti ignifughi:

- Selezione e applicazione: Devono essere considerati requisiti FRR, forma dei membri, uso dell'edificio (corrosione), costo ed estetica. La qualità dell'applicazione è fondamentale: lo spessore del rivestimento/della scheda deve soddisfare le specifiche, essere uniforme e aderire saldamente senza vuoti/delaminazione.

-

Protezione da corrosione (tecnologia chiave):

- Meccanismo e ambiente di corrosione: L'acciaio subisce una corrosione elettrochimica (arrugginitura) in presenza di umidità, acidi, alcali, atmosfere industriali o marine. Le case di pollame, le piante costiere, le strutture chimiche sono altamente corrosive.

- Principio di progettazione della protezione: Seguire ISO 12944 "vernici e vernici - protezione della corrosione delle strutture in acciaio mediante sistemi di verniciatura protettivi" per classificare la corrosività (C2 lieve - C5 -I industriale grave/c5 -m marino grave), definire la durata del servizio target (ad esempio, 15, 25 anni) e selezionare un sistema di rivestimento adeguato.

- Metodi di protezione primaria:

- Rivestimenti metallici:

- Hot-Dip Galvanizing (HDG): L'immergere di acciaio in zinco fuso (~ 450 ° C) forma strati in lega di ferro zinco. Fornisce un'eccellente barriera e protezione catodica. Spessore controllabile (in genere ≥85μm). Lunga vita (ad es.> 20 anni C3). Bassa manutenzione. Preferito per case di pollame, elementi esterni. Prestazioni interessate sopra i 200 ° C.

- Zinco a spruzzo termico/alluminio (TSZA): L'arco o la fiamma che spruzzano il filo Zn/Al forma un rivestimento metallico poroso, sigillato. Lunga vita, applicabile dal campo/riparabile. Adatto a componenti di grandi dimensioni/salvati sul campo.

- Sistemi di verniciatura protettiva:

- Sistemi di rivestimento ad alte prestazioni: Sistema multi -coat: primer (adesione/protezione catodica/passivazione - ad esempio epossidico ricco di zinco, zn≥80%), mantello intermedio (barriera/build di spessore - ad esempio ossido di ferro micaceo), soprabito (meteo/resistenza chimica/estetica - ad es. Poliuretane, fluropolimero). Lo spessore totale del film a secco (DFT) è fondamentale (ad es. ≥240μm per C4). Applicazione impegnativa (Surface Prep SA 2.5, controllo ambientale, intervalli di recupero). Richiede un'ispezione/manutenzione periodica.

- Agenti atmosferici: L'acciaio a bassa lega (Cu, P, CR, NI) che forma patina di ossido protettivo e protettivo ("ruggine") in atmosfere adatte. Utilizzato principalmente per elementi architettonici/strutturali esposti (ponti, facciate). Non è adatto per ambienti persistentemente bagnati, acidi o ricchi di cloruro. Costo iniziale più elevato.

- Protezione catodica: Principalmente per strutture sommerse/sepolte (moli, condutture); raramente usato negli edifici.

- Rivestimenti metallici:

- Protezione da giunzione e connessione: Tratta prontamente le superfici faying per connessioni bullonate dopo la preparazione. Pulisci saldature accuratamente post-calpestio e ricopriti con primer/intermedio/topcoat. Presta particolare attenzione alle teste dei bulloni, ai bordi del foro. Proteggi i rivestimenti dai danni durante il trasporto, la manipolazione ed erezione.

V. Tendenze e sfide dello sviluppo

-

Tendenze:

- Adozione in acciaio ad alte prestazioni: Aumento dell'uso di Q420, Acciadi ad alta resistenza Q460, acciaio resistente al fuoco (FR), acciaio per agenti atmosferici e acciaio resistente alla corrosione (ad es. Acciadi CR/NI a bassa lega) per riduzione del peso, sezioni più snella, durata maggiore e protezione semplificata.

- Innovazione di connessione: Sviluppo di connessioni installabili più efficienti, affidabili, installabili (ad es. Bulloni ciechi, combinazioni di calibri, bulloni auto-bloccanti). Promozione di saldatura robotica/ispezione automatizzata.

- Ottimizzazione e ibridazione del sistema strutturale: Strutture composite in acciaio-calcestruzzo (colonne SRC, lastre composite), colonne a tubo in acciaio riempito di cemento (CFT), pareti di taglio della piastra in acciaio (SPSW) per sfruttare le resistenza al materiale. Integrazione di strutture spaziali a lungo termine (cupole, sistemi di trazione) con cornici della colonna a fascio.

- Approfondire la digitalizzazione e l'intelligenza:

- Design guidato da Bim: Adozione del BIM dalla fase di progettazione concettuale per la collaborazione multidisciplinare.

- Dettagli e fabbricazione intelligenti: Dettagli automatizzati alimentati dall'intelligenza artificiale, apparecchiature CNC in rete, nidificazione/programmazione intelligenti.

- Smart Construction Simite: Tracciamento del modello RFID/BIM componente, ispezioni di droni, monitoraggio della sicurezza visiva AI, erezione dei gemelli digitali.

- Neutralità verde e carbonio:

- Life Cycle Assessment (LCA): Quantificazione dell'impronta di carbonio e impatto ambientale durante l'intero ciclo di vita (materiale Prod., Costruzione, uso, EOL/riciclaggio).

- Acciaio verde: Promozione della fornace ad arco elettrico (EAF) in acciaio con rottami (CO2 inferiore contro BF-BOF), esplorazione delle tecnologie di ferro diretto a base di idrogeno (DRI).

- Integrazione rinnovabile: Integrazione più stretta dei tetti in acciaio con BIPV, trasformando gli edifici in generatori di energia.

- Aumento della modularizzazione e prefabbricazione: Costruzione modulare che si evolve verso edifici più alti (> 10 piani) e funzioni più complesse. Livelli più elevati di integrazione (struttura, busta, europea, finiture).

-

Sfide:

- Bilancio costi-prestazioni per protezione antincendio: I costi antincendio possono essere elevati, soprattutto per strutture grandi/complesse. Materiali ad alte prestazioni/soluzioni di incendio strutturale necessitano di ottimizzazione dei costi.

- Protezione a lungo termine nella grave corrosione: Il raggiungimento della vita molto lunga (> 30 anni) con bassa manutenzione in ambienti estremi (piante chimiche, marine, pollame ad alta sommon) rimane impegnativo.

- Competenze e carenza di manodopera: La domanda di progettisti di acciaio strutturale qualificato, dettagli, ispettori di saldatura ed erettori supera la capacità di addestramento.

- Aggiornamenti standard e di codice: È necessaria una revisione/sviluppo tempestiva di codici/standard di progettazione, fabbricazione e erezione per ospitare nuovi materiali, tecnologie e sistemi.

- Percezione iniziale dei costi: Il superamento del focus del proprietario sui costi iniziali in acciaio (nonostante i costi di ciclo di vita più bassi e i benefici superiori) richiede una maggiore promozione dei principi dei costi del ciclo di vita (LCC).

Struttura della struttura in acciaio I sistemi di colonna trave, sfruttando le loro proprietà meccaniche superiori intrinseche, l'alto potenziale per la prefabbricazione industriale, la sorprendente velocità di costruzione, l'adattabilità spaziale flessibile e la sostenibilità verde eccezionale, sono profondamente incorporati nel tessuto dei moderni workshop di magazzino, edifici prefabbricati e case di pollame. Sono il motore principale che guida questi settori verso una maggiore efficienza, una qualità più elevata, costi più bassi e prestazioni ambientali migliorate. Nel deposito, creano lo spazio privo di pilastri essenziale per una logistica efficiente; In prefabbricazione, guidano la rivoluzione dell'industrializzazione; Nell'allevamento di pollame, sono alla base dell'allevamento moderno, intensivo e controllato dall'ambiente.

Guardando al futuro, i progressi in materiali ad alte prestazioni, tecnologie digitali (BIM, produzione intelligente, siti intelligenti), nuovi metodi di connessione e principi verdi continueranno a sbloccare la vitalità, l'adattabilità e notevoli benefici per i sistemi di colonna a fascio d'acciaio in questi settori. Le strutture in acciaio che incarnano i principi "leggeri, veloci, di alta qualità, economici, verdi" creeranno persistentemente valore fondamentale per la produzione, la vita e gli spazi ecologici della società moderna. Per affrontare sfide come la sicurezza antincendio, la protezione della corrosione, la carenza di manodopera qualificata e la percezione dei costi, sono tenuti a sforzi concertati da industria, accademia, ricerca e utenti per favorire l'innovazione tecnologica, affinare gli standard e aggiornare le mentalità. Ciò scatenerà pienamente il potenziale dei sistemi di colonna a fascio d'acciaio, contribuendo in modo significativo alla creazione di edifici futuri più sicuri, più efficienti, più comodi e veramente sostenibili.